Vamos a indicar en este artículo los ensayos destructivos que podemos hacer sobre soldaduras a tope y electrosoldables ya que como hemos dicho en anteriores artículos, no se ha establecido un método de ensayo no destructivo capaz de proporcionar una correlación del comportamiento de las soldaduras a largo plazo. La garantía de la calidad de la soldadura hay que basarla en el control de los parámetros de soldadura, presiones, temperatura placa, tiempos y por supuesto limpieza. Son fundamentales para conseguir una buena soldadura.

Los ensayos destructivos de soldaduras a tope en tubos de PE y en otros productos, son los indicados en la norma:

UNE-EN 12814

Ensayo de uniones soldadas en productos termoplásticos semiacabados.

– Parte 1: Ensayo de curvatura.

– Parte 2: Ensayo de tracción.

– Parte 3: Ensayo de fluencia en tracción.

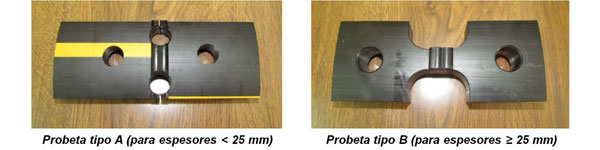

Los ensayos de curvatura y tracción son ensayos de corto plazo y ya los hemos tratado en Caso práctico. Ensayos de tracción y de curvatura en soldaduras a tope, aunque aquí ponemos los 2 tipos de probetas en función del espesor del tubo, para hacer el ensayo de tracción según ISO 13953. Con objeto de conseguir que la rotura ocurra en la unión soldada, se realizan unos taladros en la probeta para que las tensiones se localicen en la soldadura, tal y como se indica en la probeta tipo A.

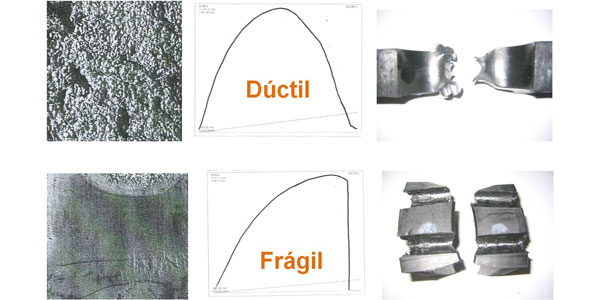

Uniones soldadas de mala calidad son características por dar esfuerzos de rotura a tracción muy bajos, la calidad de la soldadura requiere examen visual de la superficie rota, para determinar si la rotura es dúctil (buena) o frágil. También podemos observar que en la rotura dúctil la gráfica del dinamómetro de la fuerza y el alargamiento no caen bruscamente.

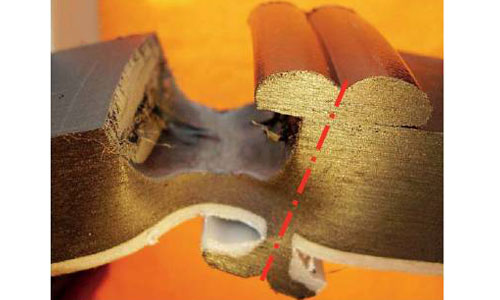

En ocasiones es difícil definir si una rotura es dúctil o frágil en el ensayo de tracción ya que hay roturas micro-dúctiles e incluso la norma WIS 4-32-17 habla de un tercer tipo que le llama rotura mixta. Además no está definido en ninguna norma el criterio de aceptación o rechazo cuando en la misma soldadura tenemos probetas con roturas dúctiles y mixtas, aunque quizá exista ya una norma que defina esta cuestión. Lo que si está claro en mi opinión, es que en caso de duda, el ensayo de resistencia a la presión interna tanto a corto como a largo plazo es el mejor para conocer la calidad de una soldadura a tope.

Parámetros del ensayo de resistencia a la presión hidráulica interior tubos de PE 100:

– 20ºC / 100 h ; σ = 12.4 MPa (aprox. 1.55 PN)

– 80ºC / 165 h ; σ = 5.4 MPa (aprox. 0.68 PN)

– 80ºC / 1000 h ; σ = 5.0 MPa (aprox.0.60 PN)

Otro método de largo plazo es el de fluencia en tracción de uniones soldadas. El ensayo consiste en someter una probeta a carga constante hasta que se produzca la rotura. Se mide y se registra el tiempo necesario para la rotura.

Ensayos a largo plazo de fluencia a tracción con carga constante se pueden utilizar para diferenciar calidad entre soldaduras. Para acortar la duración del ensayo es posible emplear una solución acuosa surfactante apropiada como medio de contacto, tanto para las probetas soldadas como para aquellas sin soldar.

Calibrar y controlar el buen estado de las máquinas

Los equipos de soldar deben estar calibrados y revisados como mínimo una vez al año, por el fabricante o el servicio oficial de los mismos, de acuerdo con las siguientes normas:

• ISO 11414. Preparation of test piece assemblies between pipe/pipe or pipe/fitting in polyethylene (PE) by butt fusion

• ISO 12176-1. Equipment for fusion joining polyethylene systems. Part 1: Butt fusion

• ISO 12176-3. Equipment for fusion joining polyethylene systems. Part 3: Operator’s badge.

• ISO 12176-4. Equipment for fusion joining polyethylene systems. Part : Traceability coding.

>>> Si conoces otros ensayos destructivos que se puedan realizar sobre soldadura a tope, indícalos aquí.