Rebajar los costes de producción, mejorar la productividad y disminuir el peso del automóvil, lo que repercute en mejores prestaciones y menor impacto medioambiental.

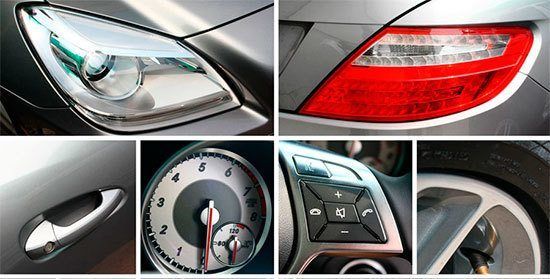

Todas estas razones han motivado el crecimiento imparable del uso de plásticos en la industria automotriz. Revestimientos del salpicadero y las puertas, paneles, paragolpes, guardabarros, faros, tubos de refrigeración del motor y otros conductos, ventiladores o aislantes eléctricos son solo algunos de los componentes que se benefician de las conocidas ventajas de los termoplásticos.

En una industria tan competitiva como la automotriz, en la que cualquier avance tecnológico marca diferencias con respecto a la competencia, las marcas de vehículos destinan importantes cantidades de recursos a la investigación en este terreno.

A pesar de ellos, siempre es interesante contar con un soldador manual, con el que podremos realizar pequeñas reparaciones con sencillez, en poco tiempo y sin incurrir en grandes costes. .

¿Cuáles son los métodos de soldadura que usa esta industria?

Inyección. El termoplástico se calienta en un cilindro de plastificación y después se inyecta en un molde. Es el método más empleado porque con él se obtienen objetos que se pueden usar de inmediato y no se generan residuos.

Extrusión. Para obtener frenos, aislantes eléctricos, tubos de refrigeración y de conducciones eléctricas. La masa a moldear se introduce en un cilindro dentro del cuál es empujada una vez comprimida y reblandecida.

Extrusión soplado. Una extrusora coloca el cuerpo plastificado entre las dos mitades de un molde. Después se cierra soldando uno de los extremos por pinzamiento y en el otro se inyecta aire a presión. La materia plástica toma la forma del molde. Para la fabricación de depósitos como el de combustible.

Conformación por estampación. El material se calienta por infrarrojos y el enfriamiento se logra insuflando aire. Se emplea para grandes piezas, como paneles de puertas.

Conformado por molde giratorio. Útil para conseguir cuerpos cóncavos de una sola pieza, con un coste de inversión moderado y opción de fabricar prototipos.

Calandrado. El material alcanza la temperatura necesaria y después se lamina entre dos o varios rodillos hasta darle forma de lámina continua. Para obtener láminas de PVC para revestimientos de suelos, protecciones interiores o adhesivos de decoración.

Espumación. Se añade al plástico un agente espumante, inyectando aire en el plástico de origen o por insuflado. Se emplea, entre otras, para piezas del salpicadero, en las que la textura y las sensaciones al tacto son importantes.

Moldeo con inyección de resina. El refuerzo de fibras se coloca en el interior de un molde. Después se cierra y en él se inyecta la resina. Tras el curado, la pieza se desmolda y está lista para ser pintada.

Moldeado por contacto manual. Técnica sencilla y casi artesanal, por lo que está en retroceso a pesar de resultar económica. Con ella se pueden obtener piezas de pequeño tamaño. Las piezas se crean desde dentro del molde, que suele ser abierto, hacia fuera.

Moldeo a presión en caliente o por compresión. Para producir piezas plásticas de paredes delgadas con usos muy diversos. Tiene un bajo coste y permite moldear piezas grandes y/o complejas. Cuando el molde se cierra se le aplica calor y presión hasta que el material contacta con todas las áreas del molde. Puede utilizarse con plástico reforzado con fibra de vidrio (PRFV).

Si has leído con atención este artículo (que estamos seguros que sí), te interesará:

- Problemas comunes en el moldeo por inyección y sus soluciones

- Cinco preguntas con respuesta sobre los plásticos

- Qué termoplástico elegir para la construcción de un invernadero

Si te ha interesado este post, bájate la guía a continuación:

[hs_action id=»10297, 16045, 14753, 10295, 11469, 14753, 10006, 15720, 15418″]