Escribo este artículo a petición de un comentario realizado en: 10 Ventajas destacables de las tuberías de Polietileno (PE) y que bajo mi criterio pueden ser las que indico a continuación, aunque seguramente tú cambiarías alguna.

1.- No resisten al fuego

La mayoría de los tubos de PE se instalan enterrados, por lo que a una profundidad de 0.8 a 1 m no les afectaría el fuego, de todas formas cada día más se realizan instalaciones aéreas sobre todo en la industria. En estos casos hay que tener en cuenta que la combustibilidad del PE es corriente, encendiéndose bajo la acción del fuego y desprendiendo gotas de material inflamado de CO y CO2 y agua, pero ningún gas ni residuos corrosivos.

2.- Resistencia a la temperatura del agua limitada

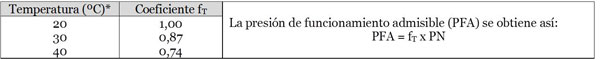

Para aplicaciones con presión que funcionen a una temperatura de funcionamiento constante superior a 20 ºC y hasta 40 ºC, se han de aplicar los coeficientes de reducción de presión indicados, es decir, multiplicando la presión nominal (PN) por el coeficiente (fT) obtenemos la presión de funcionamiento admisible (PFA) que es la presión hidrostática máxima que un componente es capaz de soportar continuamente en servicio.

* Para temperaturas comprendidas entre los intervalos anteriores, el coeficiente correspondiente puede obtenerse por interpolación.

Tuberías plásticas que resistan una temperatura de trabajo continua superior a 70ºC pueden ser: de polietileno reticulado (PEX), pulibutileno (PB), polipropileno copolímero (PP-C), policloruro de vinilo clorado (PVC_C), Multicapas, etc.

3.- Ovalación

La ovalación es una característica propia de los tubos de PE, debido a su bajo módulo de elasticidad y al hecho de que se puedan suministrar en rollos, pero no deja de ser un engorro sobre todo a la hora de realizar la unión de 2 tubos ya sea con accesorios mecánicos, soldadura a tope o electrofusión. Para reducir e incluso eliminar la ovalación, existen útiles y herramientas como redondeadores mecánicos y para soldar a tope, las abrazaderas de la máquina redondean los tubos. De todas formas el objetivo sería que en todo el proceso desde la fabricación, almacenaje, transporte, manipulación hasta la instalación, se consigan tubos lo más redondos posibles.

4.- Propagación rápida de fisuras

Los materiales de polietileno tienen una limitación al uso en función del resultado obtenido en el ensayo de Propagación Rápida de Fisuras, S4 (Small Scale Steady State). Esta limitación es en espesor y en presión nominal, y afecta sobre todo a los tubos de gran diámetro y espesor para prevenir los problemas durante el proceso de producción de “decuelgamiento” o “sagging”. En todos los certificados de AENOR para compuestos de polietileno aparece el ámbito de uso o su limitación si procede.

5.- No se pueden pegar ni roscar

A diferencia de otros tubos de diferente material, los tubos de PE no se deben roscar ni tampoco pegar, ya que hasta el momento no se ha descubierto un pegamento o adhesivo con garantías para resistir durante un mínimo de 50 años la tensión originada en la unión.

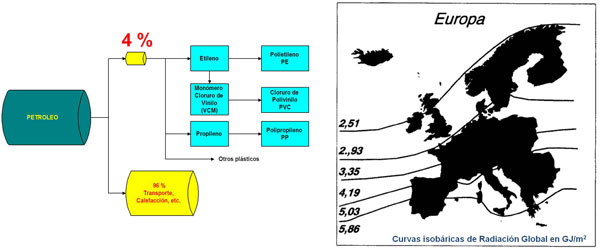

6.- Dependencia del petróleo

La mayoría de los plásticos se obtienen del petróleo en mayor o menor porcentaje, a este respecto cabe señalar que solamente el 4 % del petróleo es empleado para la fabricación de plásticos, mientras que el 96 % es “quemado” en el transporte, calefacción etc. Además, los productos plásticos son reciclables, lo que nos permite que tengan varias vidas, mientras que el material “quemado” se transforma en humo y ya no vuelve nunca más.

7.- Resistencia a los rayos UV del sol

Igual que la mayoría de plásticos, los tubos de PE pueden deteriorarse si funcionan durante mucho tiempo a la intemperie, debido principalmente al componente ultravioleta de la luz solar y al oxígeno del aire.

Para evitar tal inconveniente, las tuberías de PE de color negro utilizadas en el abastecimiento y distribución de agua potable, están protegidas con negro de carbono, conteniendo además estabilizadores que contrarrestan su eventual envejecimiento térmico, durante su almacenamiento e instalación.

Si nos fijamos en el plano de Europa, veremos que la radiación solar en España viene a ser el doble que tienen en UK, es por eso que en España no triunfó el color azul para los tubos de PE 100 para conducción de agua y se emplea el color amarillo o amarillo-anaranjado porque nada más fabricados se tapan los tubos para que no les dé el sol. En UK los tubos de colores para agua o gas no se cubren.

8.- No se puede abocardar

Mejor dicho, se puede abocardar pero la embocadura no se mantiene en el tiempo debido al efecto memoria térmica que tiende a volver la embocadura a su posición original. Por eso los tubos de PE no se fabrican con embocadura como los tubos de PVC-U o PVC-O. Para facilitar la unión de tuberías de PE por el sistema tradicional de “enchufe de campana”, la empresa española MASA tiene unos accesorios de PE con embocadura que incluye junta y anillo de retención denominados PUSH-FAST.

9.- Alto coeficiente de dilatación

Cuando llegamos por la mañana a la obra, el encargado decía que durante la noche les habían robado 1 m de tubo. En realidad el tubo se había contraído al tener menos temperatura durante la noche. Esto nos da idea de que el coeficiente de dilatación del PE es alto, de 0.2 mm/m/ºC, lo que implica que en instalaciones que sufran importantes variaciones en la temperatura ambiente, sufrirá importantes elongaciones y contracciones, si bien la flexibilidad del material hace que sea capaz de absorberlas sin que aparezcan tensiones apreciables a lo largo de la conducción.

Coeficiente de dilatación de algunos materiales (mm/m/ºC):

– PE: 0.2

– PVC: 0.07

– PP: 0.14

– Hormigón: 0.12

– Fundición: 0.12

– Acero: 0.011

En contrapartida, los tubos de PE tienen una buena capacidad de aislamiento térmico, siendo su Coeficiente de Conductividad de 0.36 kcal/m.ºC, lo que reduce el riesgo de rotura frágil en caso de heladas. Cuando el agua se hiela en el interior de una tubería aumenta de volumen y por tanto su diámetro, sin llegar a romperse, recuperando después del deshielo su diámetro original.

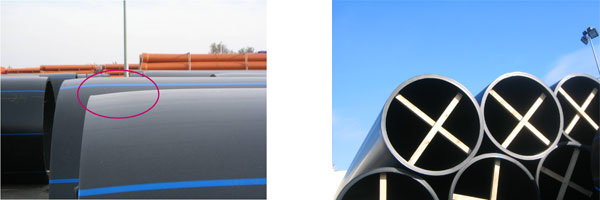

10.- Los extremos tienden a cerrarse

Sobre todo en diámetros grandes. No sé como se denomina a este fenómeno pero ocurre cuando se realiza el corte de la barra a la longitud determinada ya que la extrusión es un proceso en continuo. Al cabo de un cierto tiempo vemos que la boca del tubo tiende a cerrarse, esto ocurre por las tensiones originadas por un enfriamiento desigual cuando el tubo sale de la extrusora.

La refrigeración del tubo se realiza normalmente en unas bañeras con duchas hacia el tubo por la parte exterior. Para reducir este fenómeno, en algunos países también enfrían el interior del tubo creo que con Nitrógeno.

Hay que minimizar este fenómeno ya que la soldadura a tope nos costará más al tener que refrentar más los extremos de los tubos para igualarlos. También se suelen poner crucetas o discos en las bocas de los tubos para que no se cierren nada más cortarlos en fábrica. Es curioso porque a nivel normativo no se puede medir el diámetro medio del tubo en esa zona sino a una distancia de cómo mínimo un diámetro de tubo.

Un par de puntos más

En cuanto al coste de los tubos hay que decir que aunque en algunos diámetros los tubos de PE son más caros en €/m, hay que tener en cuenta que lo que verdaderamente importa es el COSTE EFECTIVO, es decir el coste del material más el coste de la instalación. La instalación de tubos de PE es más económica.

Otro punto que no quería dejar en el tintero es que a la ventaja que tienen las tuberías de PE de no admitir incrustaciones se une el inconveniente de que con aguas duras (carbonato cálcico) se desprende la capa y obtura contadores y válvulas.

>>> ¿Estás de acuerdo con estos argumentos?